Prosessanalyser

Vanlig prosedyre i dag, ved produksjon av aluminiumsstøtfanger med crashbokser og bakplate, forutsetter at tre eller fem separate enheter (profiler) må benyttes for senere sammenmontering/sveising i jigger til ferdig produkt. Bilfabrikkene stiller meget strenge toleransekrav for slike produkter, så utfordringen blir ekstra krevende da alle enheter nøye må kontrolleres.

Prosess

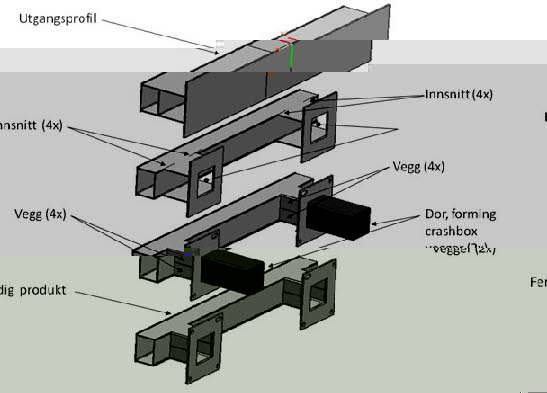

Patent PCT/NO/000027 forenkler prosessen betydelig, da støtfanger og crashboks blir produsert som én enhet, dermed ingen sammenføyning. Ved bruk av én tokammerprofil i aluminium vil det utklippes eller kappes nødvendig materiale, som beskrevet i patentkravene.

Prosess ved bruk av bakplate

4+4 innsnitt ved hver crashboks med innsnitt så langt som crashboksveggens ordinære mål tilsier. Hver vegg brettes/bearbeides i cirka 90 grader, slik at disse til slutt ender «butt i butt». All bearbeiding utføres i produksjonslinja på samme måte som ordinære støtfangere produseres i dag, men patentkravene tilsier følgende: En komplett støtfanger med crashboks og bakplate i én enhet leveres til kunden.

Andre fordeler

Ved høyfartstester er fokuset på at separasjon av skinne/crashboks/bakplate minimeres da krefter blir ukontrollerbare. Færre deler gir mindre mulighet for separasjon.

Ett produkt gir enkel logistikk i motsetning til når tre eller fem deler benyttes.

Produsent og kunde oppnår da betydelig økonomisk gevinst.

Oppmåling/kontroll forenkles fordi produktet er ferdig til forsendelse direkte fra produksjonslinja.

Ved å la noe nødvendig materiale være igjen fra utgangsprofil, for eksempel i Y0-området ved poletest og i området hvor tauekrok monteres, blir det forbedret funksjonalitet.

Styrker

Vektreduksjon: 20 – 30% reduksjon av totalt materialbruk ved bruk av Patent PCT/NO05/00037 (leppepatent)

Radikal prosessforbedring > kostnadsbesparelse

Separasjon av produkt reduseres under crashtest

Sveisesømmer reduseres/unngås, kostreduksjon

Festekrokmuligheter bedres, forbedret funksjonalitet

US Pole-test 5mph, forsterke Y0-området

Svakheter

Noe nytenkning innen verktøy

Leppepatenten er utprøvd og testet på en av dagens støtfangere, hvor enkle forsøk med å utta lepper i skinnas front ga energigevinst på cirka 30 prosent. Dette indikerer at det antakelig ville ha medført vektreduksjon på oppimot 30 prosent hvis lepper hadde vært benyttet ved produksjonsoppstart.

Større avfallsmengde ved bruk av bakplate. Uten bakplate er det lite avfall til omsmelting